Fresado en seco

10/30/2025

Imágenes sito web ScienceDirect

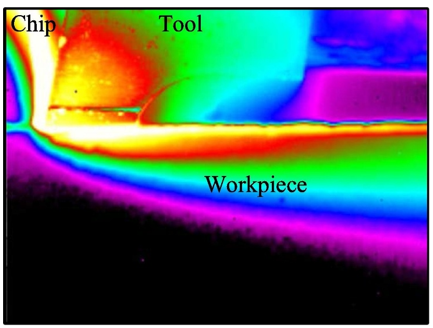

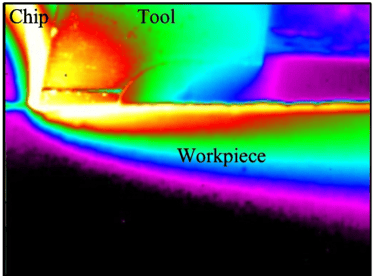

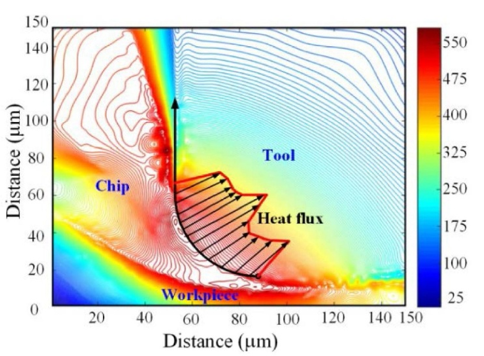

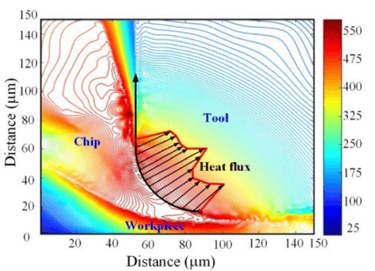

En estas imágenes se ve cómo se distribuye la temperatura entre la herramienta (tool), la pieza a mecanizar (workpiece) y la viruta (chip). Se puede observar cómo se expande el calor desde la punta de la plaquita hacia su interior.

Se debe procurar que el 85 % del calor generado se lo lleve la viruta para ello los parámetros de velocidad de avance y de corte deben ser los adecuados. Un 5% debe quedarse en la pieza y el resto en la plaquita.

Los beneficios del uso del refrigerante en operaciones de arranque de virutas:

Disminuir temperatura en el filo de corte.

Disminuir el rozamiento entre la herramienta de corte y la pieza (lubricación).

Evacuación de la viruta.

OPERACIÓN DE FRESADO

Durante un proceso de fresado la temperatura en el filo de la plaquita puede fluctuar entre 1000º y 200º, ya que la plaquita entra en el material y sale continuamente. En un torneado la herramienta se lleva más tiempo dentro del material.

El filo de corte está sometido a cargas térmicas cíclicas. Las plaquitas de carburo son sensibles a este shock térmico. El uso de refrigerante, en operaciones de desbaste, puede condicionar más este shock térmico dando lugar a la rotura del filo de corte.

En fresados de alta velocidad (High Speed Milling) y para cortes ligeros de materiales con una escala de dureza HRC mayor de 45 es obligatorio la refrigeración por aire.

En el fresado de estos materiales es obligatorio el uso de refrigerante:

Titanio

Superaleaciones

Aceros de alta resistencia al calor con velocidades de corte bajas

Aleaciones de hierro fundido de dureza alta

Aluminios y aceros inoxidables, ambos en operación de acabado.

Otra técnica para el fresado sería la lubricación en pequeña cantidad (MQL, minimum quantity lubrication) donde hay una mezcla de aire comprimido y pequeñas gotas de aceite. El grado de la plaquita (características químicas de su recubrimiento) deberá ser alto para soportar las altas temperaturas.

En este tipo de lubricación MQL se utiliza de 20 a 50 ml por hora. Se ha comprobado que en una operación de taladrado en ejes de cigüeñal del sector automoción, sumando las profundidades de todos los orificios, una herramienta ha durado unos 90 – 100 metros mientras que con lubricación normal unos 60 m.

Al disminuir la cantidad de refrigerante:

Colaboramos con el medio ambiente.

Menor riesgo para la salud del operario

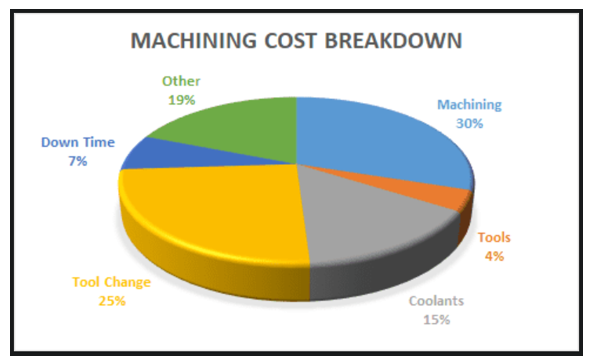

En los costes en un trabajo de mecanizado, el 15 % se lo lleva la refrigeración.

Imagen sitio web CNC Cookbook

Otros tipos de lubricación:

Empleo de nitrógeno líquido a temperaturas criogénicas (muy costoso).

Uso de dióxido de carbono a presión.

En este video de la empresa Mitsubishi Materials se puede ver una operación de fresado en seco de una aleación de aluminio 7075.

Fresa de diámetro 12 mm

Longitud filo de corte 36 mm

3 filos de corte

Recubrimiento.

Dureza Vickers: 6000 – 7000

Coeficiente de rozamiento: 0.1 (resistencia al deslizamiento)

Se utiliza aire a presión para evacuar la viruta, según pone el catálgo de la herramienta.

Bibliografía:

Milling applications and cutter basics (página 71). Iscar tools